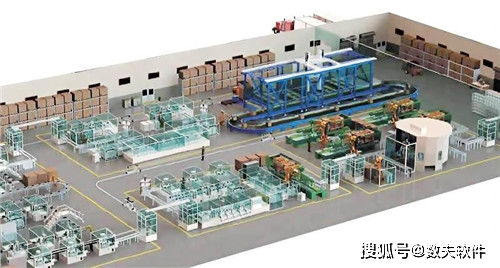

在工業4.0和智能制造浪潮下,定制家具行業正經歷著從傳統作坊式生產向數字化、智能化工廠的深刻轉型。打造定制家具智能工廠,軟件開發是核心驅動力,它如同工廠的“大腦”與“神經”,連接設計、生產、管理與服務全流程。一個成功的軟件開發體系,不僅能實現生產自動化,更能實現信息流、數據流與業務流的深度融合。

一、頂層規劃:明確軟件開發目標與架構

打造智能工廠,首要任務是進行頂層設計。軟件開發的目標應是實現從“訂單驅動”到“數據驅動”的轉變,構建一個以客戶需求為中心,高度柔性、快速響應的生產系統。這需要一個清晰的IT架構:

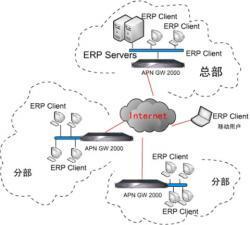

- 前端應用層:面向客戶、設計師、生產人員和管理者的各類應用(如在線設計平臺、MES終端、管理駕駛艙APP)。

- 業務中臺層:這是核心,包括訂單中心(處理拆單、合單)、設計渲染中心(3D云設計、方案渲染)、工藝解析中心(自動生成CNC加工代碼、封邊參數)和生產調度中心(APS高級排產)。

- 數據平臺層:建立工廠數據湖,匯集設備數據(OEE、狀態)、物料數據、質量數據、訂單數據,為大數據分析與AI決策提供基礎。

- 物聯網平臺層:負責與各類智能設備(CNC數控開料機、智能分揀線、AGV、機器人)進行通信與指令下發,實現“人、機、料、法、環”的全面互聯。

二、核心系統開發:貫穿全流程的關鍵模塊

- 云端協同設計平臺(CAD/CAM一體化):

- 核心功能:開發基于WebGL/Three.js的在線3D設計工具,讓客戶或設計師能直觀拖拽模塊、更換材質、實時渲染效果圖并一鍵生成報價。

- 智能拆單:設計完成后,系統需自動將效果圖轉化為生產BOM(物料清單),并基于板材最優利用率算法(如排樣優化算法)進行智能拆解,生成每塊板件的尺寸、孔位、工藝信息。

- 制造執行系統(MES)的深度定制:

- 柔性化排程(APS):開發能應對“小批量、多批次”訂單的智能排產算法,綜合考慮設備能力、訂單交期、物料齊套性,動態調整生產計劃。

- 全流程追溯:為每塊板件賦予唯一二維碼“身份證”,通過掃描,可在MES中實時追蹤其所在工序、加工參數、操作員及質檢結果,實現質量問題的快速定位與回溯。

- 設備聯網與監控:開發設備數據采集接口,實時監控設備狀態、稼動率、報警信息,實現預測性維護,減少非計劃停機。

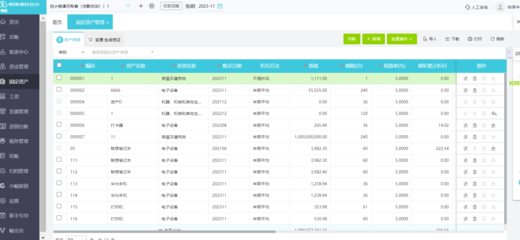

- 倉儲與物流管理系統(WMS/WCS)集成:

- 開發智能立庫管理、AGV調度系統,實現板材、五金件的自動出入庫、精準配送至生產線邊。軟件需與MES實時聯動,確保物料準時到達。

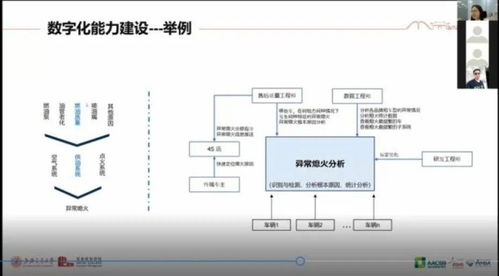

- 數據中臺與AI應用開發:

- 構建數據中臺,對生產、質量、設備數據進行清洗、建模與分析。

- 在此基礎上,可開發AI質檢(通過視覺識別檢測封邊、孔位質量)、銷量預測與智能備料、工藝參數優化等高級應用,驅動持續改進。

三、實施路徑與關鍵挑戰

- 分步實施,敏捷迭代:避免“大而全”的一步到位。建議從最迫切的痛點入手,如先實現設計拆單與MES的打通,再逐步擴展至倉儲物流和AI應用。采用敏捷開發模式,小步快跑,持續驗證。

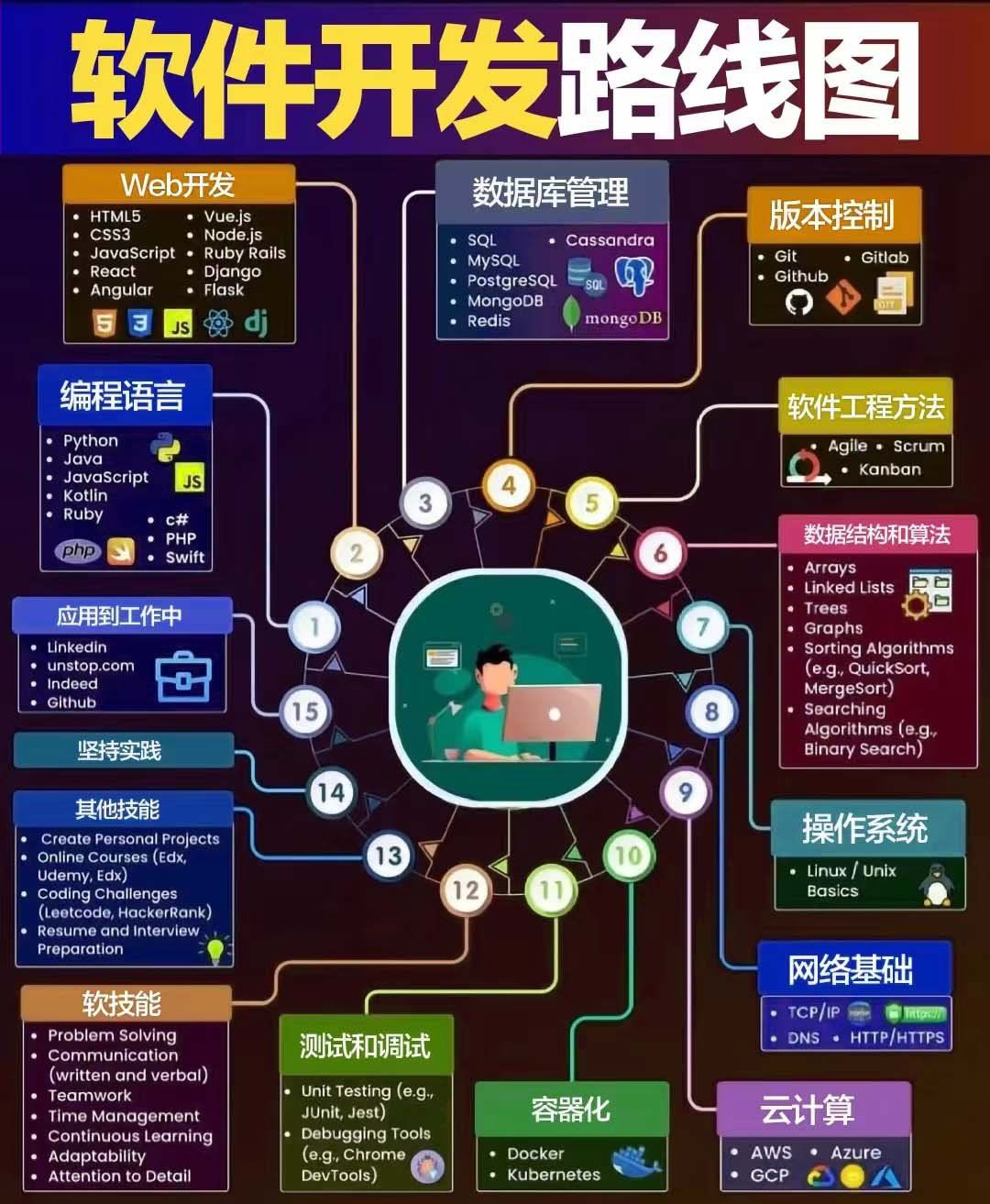

- 技術選型與團隊建設:

- 技術棧:后端可采用Java/Python微服務架構保證高并發與可擴展性;前端使用Vue.js/React;數據庫需考慮時序數據(IoT)與關系型數據并存。

- 團隊:必須組建或引入既懂家具生產工藝、又精通軟件開發的復合型團隊。工藝知識的數字化是最大難點。

- 標準化與數據治理:推動產品模塊化、工藝參數標準化,這是軟件能自動化的前提。建立嚴格的數據錄入與治理規范,確保數據源頭準確。

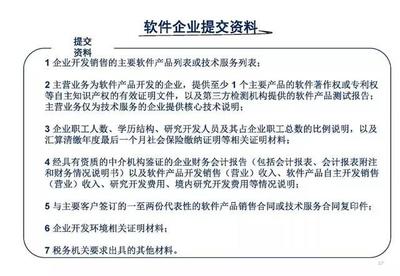

- 生態合作與集成:智能工廠軟件不可能全部自研。應積極與專業的工業軟件商(如CAD軟件)、硬件設備商合作,通過API、SDK進行深度集成,形成開放生態。

四、未來展望

未來的定制家具智能工廠,其軟件開發將向“云原生、低代碼、AI原生”方向發展。基于云的SaaS化服務能降低部署成本;低代碼平臺讓工藝工程師也能快速配置業務邏輯;AI將更深地嵌入從需求預測到缺陷檢測的每一個環節。

****:打造定制家具智能工廠的軟件開發,是一場深刻的業務流程再造與數字化變革。它不僅是技術項目,更是管理工程。成功的核心在于以業務價值為導向,以數據為紐帶,通過精心規劃與持續迭代的軟件系統,最終實現個性化定制與規模化生產的高效統一,贏得市場競爭的制高點。